一塊新設計的電路板經過SMT、波峰焊或手工焊接后變成了PCBA�,算是萬里長征第一步。然而從PCBA到最后定型交付工廠量產�����,中間還需要經過一系列的測試和驗證工作���。很多年輕的電子工程師對于PCBA和電子產品系統調試步驟和各階段具體要求不清楚�,常常導致開發調試效率低下����,甚至損毀待測電路板。更可怕的是將有功能或性能缺陷的設計轉到量產階段����,給公司造成巨額損失。深圳根據多年實踐經驗���,總結出從PCBA到產品定型的九個步驟����,高效完成了多款電子產品的研發工作。

第一步 目視檢查

剛剛貼裝好交付到電子工程師手上的PCBA如圖一所示����,有經驗的工程師通過目視檢查就能快速發現很多設計、物料和工藝問題�����,可節省大量后續調試時間��。

1.1. 仔細對照電路圖����,檢查確認原理圖、PCB圖和BOM的版本和拿到手的實物是否吻合���,確認PCBA實際焊接的重要元器件和電路圖是否吻合等��。

1.2 檢查板子上是否有錫珠錫渣��,連焊虛焊��,是否有明顯的掉件漏焊���;輕輕拔一拔個頭比較大的元器件��,特別是電解電容、大功率電感以及手插件���,仔細觀察還接位置是否居中準確�,焊點是否牢固�。

1.3 注意檢查電源線排列,重要IC貼裝方向�、二極管AK方向、極性電容的極性��,接插件的缺口方向��。

圖1 PCBA實物圖

第二步 阻抗測試

本步驟相對簡單�����,但是卻極其重要�����,很多嚴重問題都是忽略了本步導致的。請務必反復核實所需要加載的的電源極性和電壓��,通過萬用表檢查各路輸入輸出電源與地之間是否有短路�����,是否有明顯的阻抗異常��,如有任何異常務必排除之�����,萬不可心存僥幸�。

圖二 數字式萬用表

第三步 上電檢查

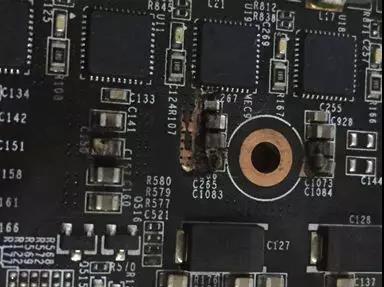

懷著惴惴不安的心情,估計你已經迫不及待的想給你的電路板通電工作了����。好吧,可以上電��,但要抱著隨時壯烈犧牲的準備正確加電�����。將電源線負極接到實驗電源的負極,確認實驗電源的輸出電壓無誤后��,將電源線正極輕輕搭接在實驗電源接線端子的正極��,不要急于用儀器觀測波形和數據����,只關心PCBA通電瞬間是否有異常現象�����,如冒煙��、起火�、電火花����、異常氣味、器件爆裂等���,具體慘象如圖三所示�����。如果有異常立即移開電源線����,返回到第一步排查問題,待問題查明處理后方可重新進行本步驟���。確認無異常后方可正式上電��,觀察一段時間未發現異?�;虼嬖诿黠@發燙的IC后即可進入下一步��。

圖三 冒煙的電路板

第四步 靜態測試

PCBA正式上電后�����,對照硬件設計說明書���,按照以下步驟進行靜態測試。

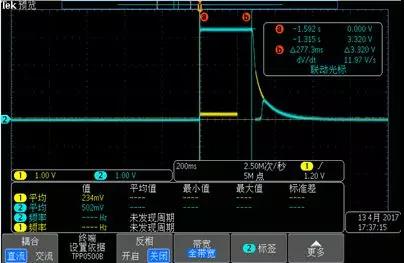

4.1 工作電壓和工作電流測量

直流電壓的測試非常方便����,可直接測量。而電流的測量就不太方便�����,通常采用兩種方法來測量。若電路在印制電路板上留有測試點����,可串入電流表直接測量出電流的數值,然后再用焊錫連接好��。若沒有測試孔�����,則可測量直流電壓�,再根據電阻值大小計算出直流電流。對于存在多種電源的電路���,還要測試各路電源的上電時序,如圖四所示�����。

圖四 電源上電時序圖

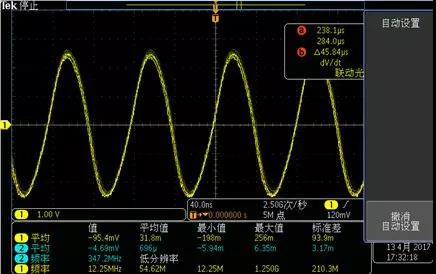

4.2 處理器最小系統缺省狀態測試

需要確認處理器復位電平的極性和波形���、晶振電路的頻率����、輸入配置引腳的狀態、輸出控制引腳的初始狀態�����。單片機晶振電路波形圖如圖五所示�����。

圖五 單片機晶振電路波形圖

4.3 邏輯電路初始狀態測試

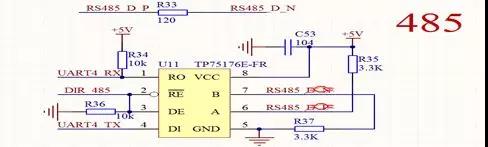

重點關注芯片的片選信號���、使能信號以及配置管腳的缺省狀態是否滿足要求��。如圖六所示的DIR_485引腳的缺省狀態為低��。

圖六 RS-485總線驅動電路圖

4.4 模擬電路工作點測試

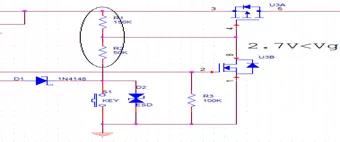

需要測試并優化放大器���、三極管、MOS管等直流靜態工作點�����。如圖七中R1和R2的阻值需要根據MOS管的參數進行計算并根據實測結果調整��。

圖七: MOS管工作點調試示意圖

第五步 功能調試

本階段通常需要軟件驅動配合,需要用到各種專業儀器設備如信號發生器�����、邏輯分析儀�����、示波器�����、頻譜分析儀���、電子模擬負載等����。

5.1 打通處理器調試接口�����,實現軟件程序下載運行和狀態輸出����;如圖八所示。

圖八 Jtag仿真器調試示意圖

5.2 驗證人機交互功能�����,信息指示功能正常�;

5.3 通過程序控制,驅動數字電路�����,觀測輸出信號波形���、幅值����、脈沖寬度�、相位及動態邏輯關系是否符合要求。驗證邏輯控制和通信接口功能��,輸入狀態正確和輸出狀態可控�����;

5.4 調整模擬電路的交流通路元件����,如電容����、電感等�,使交流信號的波形、幅度����、頻率等參數達到設計要求;

5.5 輸入單階躍信號測試電路狀態變化的邏輯關系是否滿足要求����;

5.6 驗證驅動電路在空載或輕負載條件下工作是否正常。

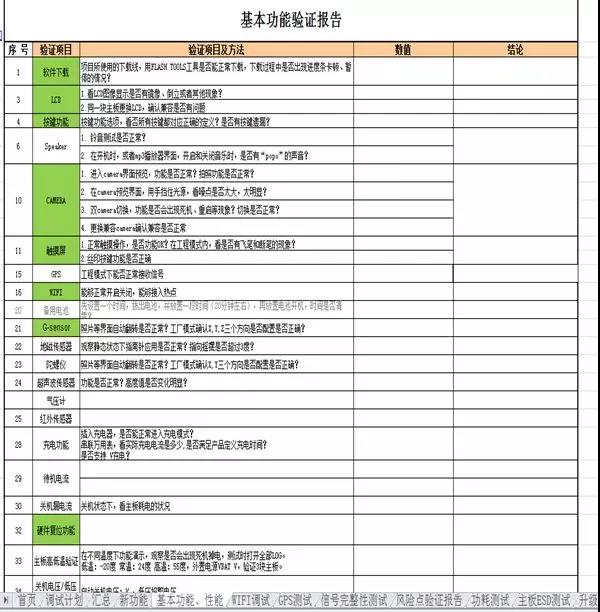

5.7 所有功能調試完成后應提交功能調試報告如表一所示

表一 功能調試驗證報告

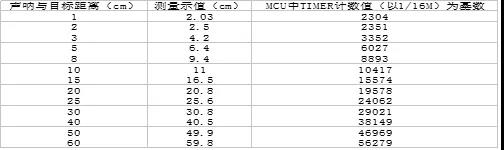

第六步 性能測試

電路經動態調試正常之后��,便可對要求的技術指標進行測量���。如傳輸速度����、誤碼率���、無線傳輸距離����、信噪比等進行測試并記錄測試數據�,對測試數據進行分析,最后作出測試結論��,以確定電路的技術指標是否符合設計要求�。如有不符,則應仔細檢查問題所在��,一般是對某些元件參數或軟件配置加以調整和改變��。若仍達不到要求���,則應對某部分電路或配置進行修改�,甚至要對整個電路重新加以修改����。因此,要求在設計的全過程中����,要認真、細致�,考慮問題要更周全�����。具體測試結果如表二所示����。

表二 性能測試分析表

第七步 一致性測試

經過性能測試并確認滿足設計要求后���,根據實際情況至少需要進行3塊以上的功能和性能一致性測評�,對于電壓����、電流、延時��、信號波形等進行對比測試�,如有明顯偏差務必不能掉以輕心,要認真分析可能存在設計����、物料、加工工藝或調試測試方案的缺陷不足����。如表三所示即可分析存在的是偶發問題還是批次性問題�。

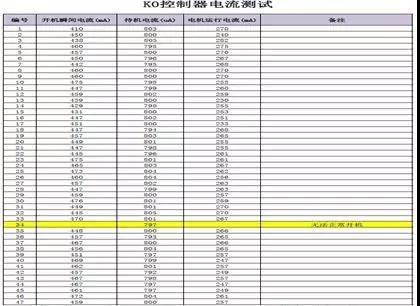

表三 47套產品工作電流一致性測試

第八步 系統聯調

經過一致性測試通過的PCBA需要安裝固定到整機系統中進行系統聯調�,原則上也要進行系統級別的一致性測試�。

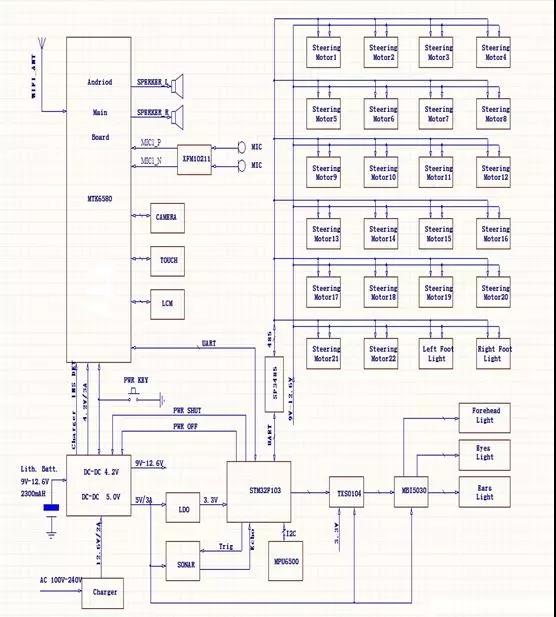

系統聯調的過程中最常見的問題是PCBA和結構的干涉;無線通信天線位置對通信性能的影響����;散熱條件惡化導致的性能下降,通信誤碼率導致的功能或性能下降�,音視頻部分受箱體的影響;負載能力不足導致的電機堵轉或過熱保護��,系統電源供電能力不足導致的各種異常等����。由于電子產品的種類繁多,需要結合系統框圖進行仔細排查�。某產品的系統框圖如圖九所示。

圖九 某產品系統框圖

第九步 型式試驗

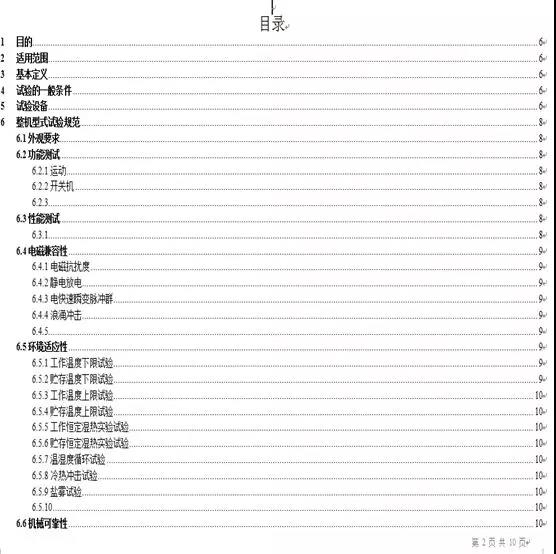

型式試驗是電子產品研發階段的重要環節�,是產品從研發轉向生產的關鍵性節點,也是產品能否定型的重要依據�����。具體測試的內容和要求根據產品的類型和要求不盡相同。但大致范圍和測試項目相差不大�����,如某產品的型式試驗大綱如圖十所示���。

圖十 某產品型式定型試驗大綱

結束語

當前電子產品包羅萬象���,集成芯片和功能電路也層出不窮,再加上嵌入式系統機械���、電子和軟件的高度相關��,PCBA到系統聯調難度都在逐漸加大��。另外由于市場競爭激烈�����,電子產品研發周期不斷壓縮����,這就對電子工程師的從PCBA到產品定型全過程調試能力和能力提出較高要求�。電子產品的形態和具體應用的電子技術雖有不同�,但調試的基本流程���、步驟和注意事項高度相通�����,九步調試法對于各行業的電子工程師都具有一定的參考和借鑒作用。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料