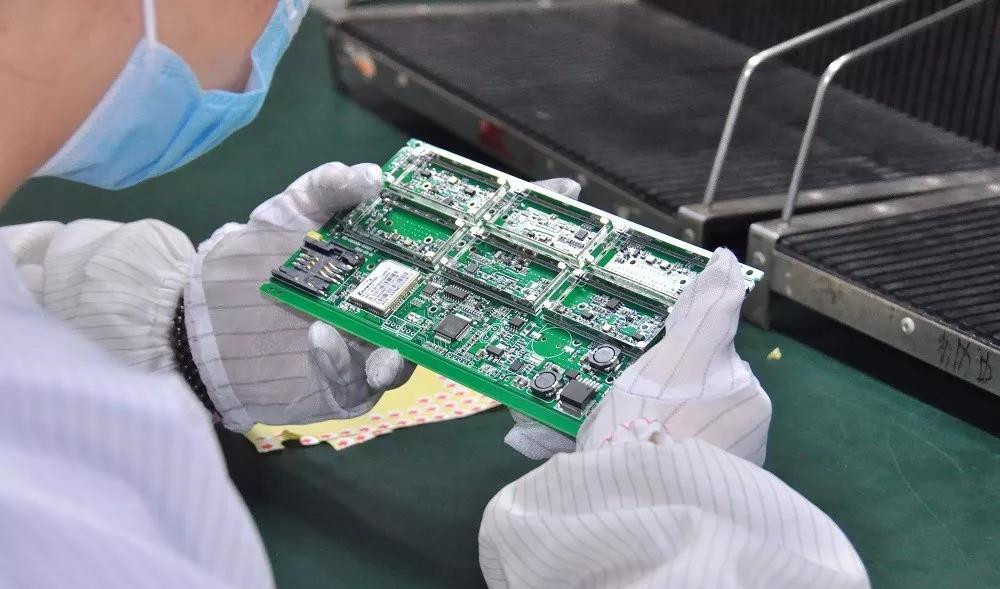

深圳宏力捷電子是一家PCBA代工代料服務商,可以提供從PCB制板����、元器件代購、SMT加工��、DIP加工到測試組裝一站式服務���。

SMT加工作為PCBA的一個重要環節,加工的品質好壞直接影響到產品的質量���。SMT加工包含多道工序�����,如何把每道工序做規范���,來貼出完美的PCBA��?SMT加工廠家深圳宏力捷電子接下來為大家講解下��。

1���、無鉛錫膏的印刷

無鉛錫膏的印刷。在這個操作部分�,我們應該注意到鋼網與PCB對位,鋼網開口與PCB焊盤必須完全重合�,試印3塊后確認OK才能開始正常生產。印刷后的每塊PCB都要進行自檢�����,印刷錫膏不允許出現多錫��、少錫�����、連錫、偏移等不良現象����。印刷不良品要認真進行清洗。及時擦拭鋼網��。及時添加錫膏����,保證錫膏在鋼網上滾動量。

2�����、小型物料的貼裝

這個過程我們使用的機器是CP機��。能夠快速的貼裝物料��。在開機之前�����,需要做足準備工作���,例如物料的安放����,機器的定位設置��,在機器亮黃燈時��,就該準備為其填充物料��。

3���、大型物料的貼裝

這個過程是為了幫助PCB加上之前CP機上不能貼裝的大型物料����,比如晶振�。這個環節,我們用到的是XP機�����。它能夠實現大型物料的自動貼裝����。注意過程與CP機類似。

4�����、爐前QC

這個環節是整個SMT過程中必不可少的一個重要環節。這個環節可以確保所有的半成品在過爐之前是完全沒有問題的�����,所以叫做爐前QC���。這個崗位通常是用到一位QC來check從貼片機中流出來的PCB板�?���?窗婷媸欠翊嬖诼┝稀⑵系葐栴}����。然后再對漏料或者偏料的板進行手工修正。

5�����、回流焊

回流焊的作用是讓版面的錫膏熔化���,讓物料緊緊地被焊接到版面上����。這個過程需要的機器是波峰焊。波峰焊應該注意的事項也有幾點�。首先是爐內溫度的調節�,這需要綜合考慮PCB板的受熱程度以及物料的抗熱程度等各種方面,再為波峰焊設定最佳溫度����,讓PCB板過爐之后基本上不會出現其他問題。

6�、爐后QC

品質就是生命。在過爐之后�,肯定會產生一些問題,比如空焊�、虛焊、連焊等����。那么如何去發現這些問題呢?我們必須在這個環節上也要配上一個QC,來檢測過爐之后的板面問題����。然后在進行手動修正。

7、QA抽檢

當所有的自動貼裝流程走完了之后���,我們還有最后一步����,那就是抽檢��。抽檢這一步驟�,可以大致的評估我們的產品的生產合格率,也就是品質���。當然��,抽檢時必須認真做好每一步��,不要錯過版面上的每一個細節����,這樣才能確保公司產品的品質�。

8、入庫

最終入庫����。入庫時也需要注意����,要包裝整齊���,不能馬虎行事�����。這樣才能給客戶完美的體驗。

以上就是加工一片完美PCBA需要注意的地方��,如果您有電路板產品需要做PCBA加工����,歡迎咨詢深圳宏力捷電子。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料