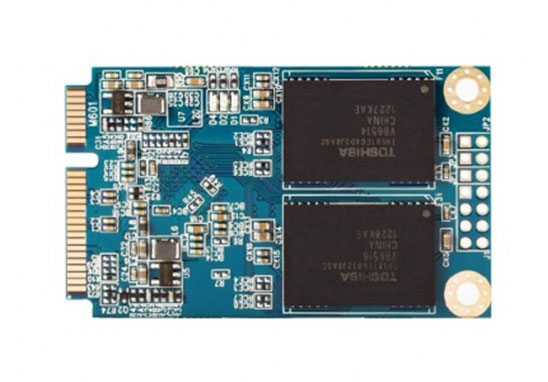

現在無論是投資類電子產品還是民用類電子產品,都是使用SMT組裝技術進行PCBA加工����。SMT組裝技術作為新一代的裝聯技術��,僅用40多年就走完了從誕生�����、完善直至成熟的路程���,邁入了大范圍工業應用的旺盛期。

為什么SMT發展得如此之快呢�?這主要得益于SMT組裝技術自身的優點。接下來深圳PCBA廠家-深圳宏力捷電子為大家介紹SMT組裝技術的優點�。

1、組裝密度高

片式元器件比傳統穿孔元器件所占面積和質量大為減少一般地���,采用SMT可使電子產品體積縮小60%~70%��,質量減少75%���。通孔安裝技術是按2.54mm網格安裝元器件的�����;而SMT組裝元器件網格從1.27mm發展到目前0.5mm網格�,安裝元器件密度更高�。例如,一個64引腳的DIP集成塊��,它的組裝面積為25mm×75m��,而同樣引線采用引線間距為0.63mm的QFP��,它的組裝面積為12mm×12mm����,面積為通孔技術的1/12。

2�、可靠性高

由于片式元器件的可靠性高,元器件小而輕����,故抗震能力強�,采用自動化生產�����,貼裝可靠性高���,一般不良焊點率小于百萬分之十���,比通孔插元器件波峰焊接技術低一個數量級,用SMT組裝的電子產品MTBF平均為25萬小時����,目前幾乎90%以上的電子產品都采用SMT工藝。

3�、高頻特性好

由于片式元器件貼裝牢固,元器件通常為無引線或短引線�����,降低了寄生電感和寄生電容的影響���,提高了電路的高頻特性,采用SMC及SMD設計的電路最高頻率達3GHz�����,而采用通孔元器件僅為500MHz。采用SMT也可縮短傳輸延遲時間���,可用于時鐘頻率為16MHz以上的電路���。若使用MCM技術,計算機工作站的高端時鐘頻率可達100MHz�,由寄生電抗引起的附加功耗可降低到原來的1/3~1/2。

4�、降低成本

? PCB板使用面積減小,面積為通孔技術的1/12�,若采用CSP安裝,則其面積還要大幅度減小�。

? PCB板上鉆孔數量減少,節約了返修費用���。

? 由于頻率特性提高�,減少了電路調試費用�。

? 由于片式元器件體積小、質量輕��,減少了包裝、運輸和儲存的費用���。

? SMC及SMD發展快����,成本迅速下降��,一個片式電阻器和通孔電阻器的價格相當已不足1分人民幣�����。

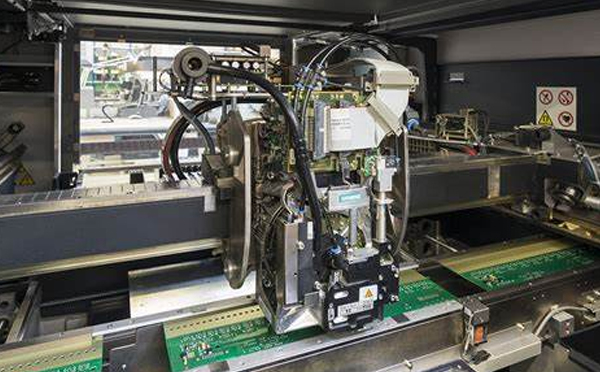

5���、便于自動化生產

目前穿孔安裝PCB板要實現完全自動化�,還需擴大原PCB板40%的面積��,這樣才能使自動插件的插裝頭將元器件插入��,否則沒有足夠的空間間隙����,將碰壞元器件��。自動貼片機采用真空吸嘴吸放元器件,真空吸嘴小于元器件外形�����,可提高安裝密度���。事實上小元器件及細間距QFP元器件均采用自動貼片機進行生產����,以實現全線自動化生產����。

當然,在SMT大生產中也存在一些問題例如�,元器件上的標稱數值看不清,帶來維修困難以及需要專用工具��;多引腳QFP易造成引腳變形引起焊接故障����;元器件與PCB板之間熱膨脹系數不一致性,電子設備工作時焊點受到膨脹應力導致焊點失效��;此外再流焊時元器件整體受熱也會導致器件受到熱應力使其電子產品的長期可靠性下降�。但這些問題均是發展中的問題,隨著專用拆裝設備的出現,以及新型低膨脹系數PCB板的出現����,均已不再是SMT深入發展的障礙。

以上就是關于SMT組裝技術優點的介紹�,如果您有電路板產品需要做PCB設計、SMT加工�、PCBA代工代料,歡迎聯系深圳宏力捷電子�!

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料